Silikon kauçuk

Silikon kauçuk, karbon, hidrojen ve oksijen ile birlikte silikon içeren silikondan (kendisi bir polimer) oluşan bir elastomerdir (kauçuk benzeri malzeme).

Silikon kauçuklar endüstride yaygın olarak kullanılır ve birden fazla formülasyonu vardır. Silikon kauçuk genellikle reaktif değildir, kararlıdır ve −55 ila 300 °C (−70 ila 570 °F) arasındaki aşırı ortamlara ve sıcaklıklara karşı dirençlidir ve yine de faydalı özelliklerini korur..Bu özellikleri ve üretim ve şekillendirme kolaylığı nedeniyle silikon kauçuk, voltaj hattı izolatörleri; otomotiv uygulamaları; pişirme, fırınlama ve gıda saklama ürünleri; iç giyim, spor giyim ve ayakkabı gibi giysiler; elektronik; tıbbi cihazlar ve implantlar; ve ev onarım ve donanımlarında, silikon dolgu macunları gibi ürünlerde dahil olmak üzere çok çeşitli ürünlerde bulunabilir.

Sertleştirme

[değiştir | kaynağı değiştir]Sertleştirilmemiş silikon kauçuk oldukça yapışkan jel veya sıvıdır. Katılaştırmak için sertleştirilmesi (kürlenmesi), vulkanize edilmesi veya katalize edilmesi gerekir. Bu, normal olarak, üretim noktasında istenen şekle sokulan iki aşamalı bir işlemde ve daha sonra uzun süreli bir kürleme sonrası işlemde gerçekleştirilir. Ayrıca enjeksiyonla kalıplanabilir.

Silikon kauçuk, platin katalizli kürleme sistemi, yoğunlaştırmalı kürleme sistemi, peroksit kürleme sistemi veya oksim kürleme sistemiyle sertleştirilebilir. Platin katalizli kür sistemi için kürleme işlemi ısı veya basınç eklenerek hızlandırılabilir.

Platin bazlı kür sistemi

[değiştir | kaynağı değiştir]Ekleme sistemi olarak da adlandırılan platin bazlı silikon kürleme sisteminde (tepkime -oluşturan temel polimer katılma reaksiyonu olduğundan), bir hidrit - ve bir vinil işlevli siloksan polimeri, platin kompleksi katalizörü varlığında reaksiyona girerek ikisi arasındaki etil köprüsü oluşturur.[1] Reaksiyonun yan ürünü yoktur. Bu tür silikon kauçuklar saf kalay, kükürt ve birçok amin bileşiğinin mevcudiyetinde kürleşme hızı ve hatta yeteneği kolayca engellenirse de, hızlı bir şekilde sertleşir.[2]

Yoğunlaşmalı kür sistemi

[değiştir | kaynağı değiştir]Yoğuşmalı kürleme sistemleri tek parçalı veya iki parçalı sistemler olabilir.[3] Tek parçalı veya RTV (oda sıcaklığında vulkanizasyon) sisteminde, ortam nemine (yani suya) maruz kalan bir çapraz bağlayıcı hidroliz adımına maruz kalır ve bir hidroksil veya silanol grubu ile bırakılır. Silanol, polimer veya çapraz bağlayıcı üzerinde başka bir hidrolize edilebilir grupla daha da yoğunlaşır ve sistem tamamen sertleşene kadar devam eder. Böyle bir sistem, oda sıcaklığında kendi kendine kürlenir ve (platin bazlı ilave kür sisteminin aksine) diğer kimyasallarla temas yoluyla kolayca engellenemez, zaten sertleşmiş silikon bileşiklerle temas halinde yerleştirilirse ancak süreç bazı plastik veya metallerle temastan etkilenebilir ve gerçekleşmeyebilir. Yoğunlaştırma kürleme sistemlerinde kullanılan çapraz bağlayıcılar genellikle alkoksi, asetoksi, ester, enoksi veya alkoksi kürleme sistemleri için metil trimetoksi silan ve asetoksi kürleme sistemleri için metil triasetoksisilan gibi oksim silanlardır. Çoğu durumda, RTV sistemini tamamen iyileştirmek ve yapışmaz bir yüzey elde etmek için ek bir yoğuşma katalizörü eklenir. Alkoksi ile sertleştirilmiş sistemlerde tetraalkoksi titanatlar veya şelatlı titanatlar gibi organotitanat katalizörleri kullanılır. Dibütil kalay dilaurat (DBTDL) gibi kalay katalizörleri, oksim ve asetoksi ile sertleştirilmiş sistemlerde kullanılabilir. Asetoksi kalay yoğuşması, silikon kauçuğun kürlenmesi için kullanılan en eski kür kimyasallarından biridir ve ev banyo kalafatında (İngilizce: caulk) kullanılır. Ayrılan molekülün tipine göre silikon sistemleri asidik, nötr veya alkali olarak sınıflandırmak mümkündür.[4]

İki parçalı yoğunlaştırma sistemleri, çapraz bağlayıcı ve yoğunlaştırma katalizörünü bir parçada birlikte paketlerken, polimer ve herhangi bir dolgu maddesi veya pigment ikinci kısımdadır. İki parçanın karıştırılması sertleşmeye neden olur. Tipik bir dolgu maddesi, dolgu macununun akış özelliklerini kontrol etmek için kullanılan pirojenik silika olarak da bilinen füme silikadır.[5]

Tamamen sertleştikten sonra yoğuşma sistemleri, sıhhi tesisat ve bina dolgu macunları ve kalafatlar ve poliüretan, epoksi ve polyester reçineler, mumlar, alçı ve kurşun gibi düşük erime sıcaklığındaki metallerin dökümü için kalıpların yapımında kullanılırlar. Genellikle çok esnektirler ve yüksek yırtılma mukavemetine sahiptirler. Silikonlar yapışmaz özelliklere sahip olduklarından kalıp ayırıcı kullanımına ihtiyaç duymazlar.

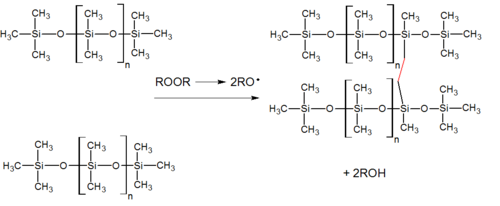

Peroksit kür sistemi

[değiştir | kaynağı değiştir]Peroksit kürleme, silikon kauçuğu sertleştirmek için yaygın olarak kullanılır. Kürleme işlemi, gıda ile temasta ve tıbbi uygulamalarda sorun olabilecek yan ürünleri geride bırakır. Ancak, bu ürünler genellikle, peroksit parçalanan ürün içeriğini büyük ölçüde azaltan bir son kürleme fırınında işlenir. Kullanılan iki ana organik peroksitten biri olan dikumil peroksit (kümen hidroperoksiti karşılaştırın), asetofenon ve fenil-2-propanolün başlıca parçalanma ürünlerine sahiptir. Diğeri, başlıca parçalanma ürünleri diklorobenzoik asit ve diklorobenzen olan diklorobenzoil peroksittir.[6]

Tarih

[değiştir | kaynağı değiştir]İlk silikon elastomerler, elektrik motorları ve jeneratörler için daha iyi yalıtım malzemeler ararken geliştirildi. Reçine emdirilmiş cam elyafları o zamanlar en son teknoloji malzemelerdi. Cam ısıya karşı çok dayanıklıydı ancak fenolik reçineler yeni daha küçük elektrik motorlarında karşılaşılan daha yüksek sıcaklıklara dayanamazdı. Corning Glass ve General Electric'teki kimyagerler ilk silikon polimerleri sentezlediklerinde reçineli bağlayıcılar olarak kullanılmak üzere ısıya dayanıklı malzemeleri araştırıyorlardı, iyi çalıştıklarını gösterdiler ve bunları ticari olarak üretmenin yolunu buldular.

"Silikon" terimi aslında bir yanlış isimdir. "-one" eki kimyagerler tarafından omurgasında çift bağlı oksijen atomu bulunan bir maddeyi belirtmek için kullanılır. İlk keşfedildiğinde silikonun yanlış bir şekilde oksijen atomlarının bu şekilde bağlandığına inanılıyordu. Çeşitli silikon kauçuklar için teknik olarak doğru terim polisiloksanlar veya polidimetilsiloksanlardır.[2]

Corning Glass, Dow Chemical ile ortak girişimi bu yeni malzeme sınıfını üretmek için 1943'te Dow Corning'i kurdu. Yeni silikon ürünlerinin benzersiz özellikleri daha ayrıntılı olarak çalışıldıkça, daha geniş kullanım uygulamaları öngörüldü ve GE, 1947'de silikon üretmek için kendi fabrikasını açtı. GE Silikonları 2006 yılında Momentive Performance Materials'a satıldı.[7] Wacker Chemie, de 1947'de Avrupa'da silikon üretimine de başladı. Japon şirketi Shin-Etsu Chemical, 1953 yılında silikonun seri üretimine başladı.

Özellikler

[değiştir | kaynağı değiştir]Silikon kauçuk aşırı sıcaklıklara karşı iyi dirençlidir ve -100 ila 300 °C (−150 ila 570 °F) arasında çalışabilir. Silikon kauçuğun düşük gerilme mukavemetine, zayıf aşınma ve yıpranma özellikleri vardır.[8] Uzama, sürünme, döngüsel esneme, yırtılma mukavemeti, sıkıştırma seti, dielektrik mukavemeti (yüksek voltajda), termal iletkenlik, yangına dayanıklılık ve bazı durumlarda çekme mukavemeti gibi bazı özellikler - aşırı sıcaklıklarda - genel olarak organik kauçuklardan çok daha üstün olabilir ancak bu özelliklerden birkaçı hala bazı özel malzemelerden daha düşük de olabilir. Silikon kauçuk, ağır ısıl stres veya sıfırın altındaki sıcaklıklarda ilk şeklin ve mekanik mukavemetin korunması istendiğinde endüstride tercih edilen bir malzemedir.[9][10][11]

Organik kauçukla kıyaslanması

[değiştir | kaynağı değiştir]Organik kauçuğun, silikon kauçuğun iyi dayanabileceği ozona, UV'ye, ısı ve diğer yaşlanma faktörlerine karşı duyarlı olabilen karbondan-karbona bir omurgası vardır. Bu, silikon kauçuğu birçok zorlu ortamda tercih edilen elastomerlerden biri yapar. Silikon, bazı alanlarda kullanımını sınırlayan diğer kauçukların çoğundan daha çok gaz geçirgendir.

Silikon kauçuk oldukça asaldır ve çoğu kimyasalla reaksiyona girmez ve tıbbi implantlar da dahil olmak üzere birçok tıbbi uygulamada kullanılmasına imkan veren biyolojik işlemlere katılmaya uygun değildir. Biyouyumludur, hipoalerjeniktir, bu da onu bebek bakım ürünlerine ve genel olarak gıda temasına uygun yapar. Silikon kauçuk, ana aktif bileşenler arasındaki göç veya etkileşim sorunları için güvenilir bir çözümdür (kauçuk ve termoplastik elastomerlerin aksine). Kimyasal kararlılığı, temas ettiği herhangi bir altlığı (cilt, su, kan, aktif maddeler vb.) etkilemesini önler.[12]{| class="wikitable" !Özellik !Değer |- |Görünüş | |- |Sertlik, Shore A |25–90 |- |Çekme kırılma stresi, nihai |1.400-10.300 kPa (200-1.500 psi) |- |% olarak kırılma sonrası uzama |≥ 700% maksimum |- |Yoğunluk |0,95'ten 1,20 g/cm3'e kadar birleştirilebilir |}

Üretme

[değiştir | kaynağı değiştir]Silikon yapmak için silikon atomları silikon dioksit bileşiği silikadan yalıtılmalıdırlar. Bu, büyük hacimlerde kuvars kumunun aşırı yüksek sıcaklıklara, genellikle 1800' °C'ye kadar ısıtılmasıyla yapılır. Buradan, silikonun metil klorür ile birleştirildiği ve ısıtıldığı birkaç işlem vardır. Daha sonra polidimetilsiloksan olarak bilinen polimerize bir siloksana damıtılır. Polidimetilsiloksan daha sonra polimerize edilebilir. Bu, nihai ürünün kullanımına bağlı olarak çeşitli teknikler kullanılarak yapılır.[13] Ham silikon bileşiği, pigmentleri ve katalizörü içerebilen herhangi bir istenen katkı maddesi ile birleştirilir. Daha sonra enjeksiyonla kalıplanır veya ekstrüde edilir. Kürleme, üretim sürecindeki son aşamadır.

Yapı

[değiştir | kaynağı değiştir]

Polisiloksanlar, karbon omurgaları içeren diğer birçok polimerden farklı olarak, omurgalarının Si–O–Si birimlerinden oluşmasıyla diğer polimerlerden farklıdır. Polisiloksan, polietilen gibi daha temel polimerlerde bulunanlarla karşılaştırıldığında büyük bağ açıları ve bağ uzunlukları nedeniyle çok esnektir. Örneğin, bir C–C omurga biriminin 1.54 Å' luk bağ uzunluğu ve 112°'lik bağ açısı varken, siloksan omurga birimi Si–O ise, 1.63 Å'lük bağ uzunluğu ve 130°'lik bağ açısına vardır.

Siloksan omurgası, temel karbon zinciri omurgadan daha esnek polimerdir çünkü yan gruplar birbirinden daha uzaktır. Polimer segmentleri daha uzağa hareket edebilir ve yapıyı kolayca değiştirebilir, bu da esnek bir malzeme oluşturur. Polisiloksanlar, silikon-oksijen bağını kırmak için daha fazla enerji gerektiğinden, daha kararlı ve kimyasal olarak daha az aktif olma eğilimindedir. Silisyum aynı elektron bağlama biçimli bir karbon türdeşi olmasına rağmen, karbonlu bileşiklerin silikon analogları genellikle farklı özellikler sergiler. 6 protonlu ve 6 nötronlu karbon ile 14 protonlu ve 14 nötronlu silikon arasındaki toplam yük ve kütle farkı, ilave bir elektron katmanına neden olur ve bunların tarama etkisi, iki element arasındaki elektronegatifliği değiştirir. Örneğin polisiloksanlardaki silikon-oksijen bağı, yapısal olarak benzer bir polimer olan polioksimetilendeki karbon-oksijen bağından önemli ölçüde daha kararlıdır. Fark kısmen daha yüksek bağ enerjisinden, Si-O bağını kırmak için gereken enerjiden ve ayrıca polioksimetilenin uçucu olan ve ayrışmayı ilerletmekten kaçan formaldehiti ayrıştırmasından kaynaklanır, ancak Si içeren silikon ayrışma ürünleri daha az uçucudur.[14][15]{| class="infobox" |- ! Mekanik özellikler | (Polymax 2005)[kaynak belirtilmeli] |- | Sertlik, shore A | 10–90 |- | Çekme direnci | 11 N/mm2 |- | Kopma uzaması | 100–1100 % |- | Maksimum sıcaklık | 300 °C |- | Minimum sıcaklık | −120 °C |}

Özel sınıflar

[değiştir | kaynağı değiştir]Buhara dayanıklı, metal algılanabilir, yüksek yırtılma mukavemeti, aşırı yüksek sıcaklık, aşırı düşük sıcaklık, elektriksel olarak iletken, kimyasal/yağ/asit/gaza dayanıklı, az duman yayan ve alev- geciktirici gibi silikon kauçuğun birçok özel sınıfı ve şekli vardır. Silikon kauçukta çeşitli dolgu maddeleri kullanılabilir ancak çoğu takviye edici değildir ve çekme mukavemetini azaltır.

Silikon kauçuk, Shore A veya IRHD olarak 10 ile 100 arasında ifade edilen bir dizi sertlik aralığındadır; daha büyük sayı daha sert bileşiktir. Ayrıca hemen hemen her renkte mevcuttur ve renk uyumlu olabilir.

Uygulamalar

[değiştir | kaynağı değiştir]

Karıştırılıp renklendirildikten sonra silikon kauçuk üreticinin boyutlarına göre tüplere, şeritlere, katı sicimlere veya özel profillere ekstrüde edilebilir. Kordon, O-ring yapmak için birleştirilebilir ve ekstrüde profiller, conta yapmak için birleştirilebilir. Silikon kauçuk, özel şekil ve tasarımlarda kalıplanabilir. Üreticiler, silikon kauçuk profilleri ekstrüde ederken, keserken veya birleştirirken endüstri toleranslarını belirlemek için çalışırlar. Birleşik Krallık'ta bu BS 3734'tür, ekstrüzyonlar için en dar seviye E1 ve en geniş seviye E3'tür.

Silikon kauçuk, otomotiv uygulamalarında, birçok yemek pişirme, fırınlama ve gıda saklama ürünlerinde, iç giyim, spor giyim ve ayakkabı dahil olmak üzere giyim eşyasında, elektronik, ev onarımı ve donanımı ve bir dizi görülmemiş uygulamalarda kullanılır.

Ayrıca sıvı silikon kauçuğu yaşam bilimi uygulamaları (şırınga pistonları, dağıtım sistemi için kapak, IV akış düzenleyici için contalar, solunum maskeleri, IV uygulaması için implante edilebilir odacıklar), kozmetik ürünler (Maskara fırçası, makyaj ambalajı, makyaj aplikatörü) ve ruj kalıpları) ve optik ürünler (dairesel lens, kolimatörler, Fresnel mercekleri ve serbest form mercekler) üretilir.[16]

Donmaya dayanıklı güneş enerjili su ısıtma panelleri, donma sırasında suyun genleşmesini tekrar tekrar karşılamak için silikonun esnekliğinden yararlanırken, aşırı sıcaklık toleransı, donma noktasının altında kırılganlık eksikliğini ve 150 °C (300 °F) aşan sıcaklıklara karşı mükemmel toleransı korur. Bir karbon omurgasına değil, bunun yerine kimyasal olarak sağlam bir silikon omurgasına sahip olma özelliği, Legionella gibi tehlikeli su kaynaklı bakteriler için bir besin kaynağı olma potansiyelini azaltır.

Demir (III) oksit katkılı (bantı kırmızı-turuncu bir renk yapan) boyanmamış silikon kauçuk bant, yanıcı olmaması nedeniyle havacılık ve uzay kablolama uygulamalarında bir ekleme veya sarma bandı olarak yaygın olarak kullanılır. Demir oksit katkısı, yüksek ısı iletkenliği sağlar ancak silikon kauçuğun yüksek elektriksel yalıtım özelliğini değiştirmez. Bu tür kendi kendine birleşen bant kendi kendine birleşir veya kaynaşır, böylece gerildiğinde ve kabloların, elektrik bağlantılarının, hortumların ve boruların etrafına sarıldığında, yapışkan olmasa da güçlü, dikişsiz, kauçuk, elektriksel olarak yalıtkan ve su geçirmez bir katmana bağlanır. Elektrik yalıtkanı olarak, silikon kauçuk, ısıdan zarar gördüğünde iletken olmayan kalma avantajına sahiptir ve kaçak ark olasılığını azaltır.

Toz haline getirilmiş dolgu maddesi olarak karbon veya başka bir iletken maddenin eklenmesiyle silikon kauçuk, diğer mekanik özelliklerinin çoğunu korurken elektriksel olarak iletken hale getirilebilir. Bu nedenle basıldığında kapanan esnek kontaklar, bilgisayar klavyeleri ve uzaktan kumandalı ahizeler gibi birçok cihazda kullanılır.

Kendi kendini iyileşme

[değiştir | kaynağı değiştir]2007 yılında, silikon kauçuk, ilk otonom kendi kendini iyileştiren elastomer matrisini oluşturdu.[17] Mikrokapsül bazlı malzeme, asıl yırtılma mukavemetinin neredeyse tamamını geri kazanma yeteneğine sahipti. Ayrıca, bu malzeme, burulma-yorgunluk testi kullanılarak değerlendirildiği üzere, geliştirilmiş yorulma özelliklerine sahipti.[18]

Ayrıca bakınız

[değiştir | kaynağı değiştir]- Sıvı silikon kauçuk enjeksiyon kalıplama

- Adli mühendislik

- Adli polimer mühendisliği

- Tıbbi sınıf silikon

- RTV silikon

Konuyla ilgili yayınlar

[değiştir | kaynağı değiştir]- Brydson, John (1999) Plastik Malzemeler, Butterworth, 9. Baskı

- Lewis, PR, Reynolds, K ve Gagg, C (2004) Adli Malzeme Mühendisliği: Vaka Çalışmaları, CRC Press

Kaynakça

[değiştir | kaynağı değiştir]- ^ Mazurek, P.; Vudayagiri, S.; Skov, A. L. How to Tailor Flexible Silicone Elastomers with Mechanical Integrity : A Tutorial Review. Chem Soc. Rev. 2019, 48, 1448–1464. https://pubs.rsc.org/en/content/articlelanding/2019/cs/c8cs00963e#!divAbstract 16 Aralık 2021 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ a b "Processing pharmaceutical polymers". Pharmaceutical Polymers 2007. Smithers Rapra. 2007. s. 28. ISBN 9781847350176.

- ^ Mittal, K. L and Pizzi, A. (Eds.), (2009), Handbook of Sealant Technology, CRC Press, p. 328-332. 9781420008630.

- ^ Manfred Pröbster, Industrial Sealants - Fundamentals, selection and applications, Verlag Moderne Industrie 2004

- ^ Page 12 https://www.wacker.com/h/medias/6415-EN.pdf 26 Mart 2021 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ M. J. Forrest, Food Contact Rubbers 2 - Products, Migration and Regulation, Rapra Review Reports, vol. 16, No. 2, Smithers Rapra Publishing, 2006 1859575226.

- ^ "About GE Silicones". www.siliconeforbuilding.com. 11 Ağustos 2020 tarihinde kaynağından arşivlendi. Erişim tarihi: 23 Haziran 2020.

- ^ "Seal & Design Inc. | SILICONE (VMQ) O-RINGS & SILICONE GASKETS". 27 Ekim 2020 tarihinde kaynağından arşivlendi. Erişim tarihi: 16 Aralık 2021.

- ^ "Characteristic Properties of Silicone Rubber Compounds" by Shin-Etsu Co. http://www.silicone.jp/e/catalog/pdf/rubber_e.pdf 28 Temmuz 2020 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ Overview of silicone rubber materials http://www.thefreelibrary.com/An+overview+of+silicone+rubber.-a0105557239 23 Temmuz 2020 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ Silicone rubber properties http://www.timcorubber.com/rubber-materials/silicone.htm 14 Aralık 2016 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ "LSR Specific Properties". 6 Kasım 2016 tarihinde kaynağından arşivlendi.

- ^ "News - What is Silicone Made of? | Viking Extrusions". www.vikingextrusions.co.uk. 13 Ağustos 2019 tarihinde kaynağından arşivlendi. Erişim tarihi: 13 Ağustos 2019.

- ^ "mica sheet". 21 Mart 2021 tarihinde kaynağından arşivlendi. Erişim tarihi: 25 Ağustos 2021.

- ^ "Characteristic properties of Silicone Rubber Compounds-'" (PDF). Shin-Etsu Silicone. Japan: Shin-Etsu Chemical Co., Ltd. August 2016. 28 Mayıs 2015 tarihinde kaynağından (PDF) arşivlendi.

- ^ "CVA SILICONE | Liquid Silicone Rubber LSR | Your Industry". 14 Mart 2016 tarihinde kaynağından arşivlendi.

- ^ Keller et al., A Self-Healing Poly(dimethyl siloxane) Elastomer, Advanced Functional Materials, v. 17, p. 2399–2404 (2007).

- ^ Keller et al., Torsion Fatigue Response of Self-Healing Poly(dimethyl siloxane) Elastomers, Polymer, v.49 p. 3136–3145 (2008).