Demiryolu hattı

Bu alt başlığın genişletilmesi gerekiyor. Sayfayı düzenleyerek yardımcı olabilirsiniz. |

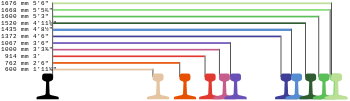

| Demiryolu hat açıklığı | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Ulaşım türüne göre | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Boyutlarına göre (liste) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Hat açıklığı dönüşümü | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Konumlarına göre | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Demiryolu hattı, raylar, bağlantı elemanları, traversler ve balast ile alttaki alt kattan oluşan bir yapıdır. Demiryolu hattı, raylı taşıtların tekerlekleri üzerinde dönebilecekleri güvenilir bir yüzey sağlayarak hareket etmesini sağlar. Elektrikli trenlerin veya elektrikli tramvayların geçtiği şeritler, üstten elektrik güç hattı veya ilave elektrikli ray gibi bir elektrifikasyon sistemi ile donatılmıştır.[1]

Raylar

[değiştir | kaynağı değiştir]Raylar çelikten imal edilmiş ve demiryolu araçlarının teker yüklerini karşılamak, tekerlere kılavuzluk etmek ve demiryolu araçlarına düzgün bir sürüş yüzeyi sağlamak için kullanılan yapı elemanlarıdır.

Ray Çeliklerinin Fiziksel Özellikleri

[değiştir | kaynağı değiştir]| Çelik Sınıfı (Yeni) | Kalite (Eski) | Elastisite Modülü (E) (MPa) | Genleşme Katsayısı [1/K] | Çekme Dayanımı (MPa) | Kopma Uzaması [A5] (%) |

|---|---|---|---|---|---|

| R260 | 900 A | 210000 | 11,5 | 880 | >10 |

| R350 HT | "HH","HSH", | 210000 | 11,5 | 1175 | >9 |

- Not: HH: "Head-Hardened" (Mantarı Sertleştirilmiş), HSH: "Special Head Hardened"

- Raylar

- Tekerlek yüklerinden kaynaklanan eğilme ve burulma yüklerine,

- Sıcaklık değişimlerinin ve demiryolu araçlarının frenleme, ivmelenme hareketlerinin yol açtığı boylamasına yüklere maruz kalırlar.

- Raylar, ray-tekerlek temasının yol açtığı aşağıdaki etkilere karşı dirençli olmalıdır;

- Aşınma

- Ezilme

- RCF (Temas gerilmesi yorulması)

- Çatlak Oluşumu, Head Check, Squat

- Lokal kabuk atma, yüzeyde parçalanma

- Ondülasyon oluşumları

- Bir ray çeliğinden;

- Yorulma dayanımının yüksek olması

- Yeterli yükseklikte akma/çekme dayanımı ve sertlik

- Gevrek kırılmaya karşı dirençli olması

- Kaynaklanabilirlik

- Yüzey düzgünlüğü, profil doğruluğu

- Yüzey kalitesinin yüksek olması özelliklerini taşıması beklenmelidir.[2]

Ray Çeliklerinin Metalurjik Özellikleri

[değiştir | kaynağı değiştir]Ray standardı olarak kullanılan EN 13674-1 içerisinde sertlik değerleri 200 Brinell ile 440 Brinell arasında değişen 9 adet perlitik ray sınıfı tanımlanmıştır.[3]

| Çelik Sınıfı | Sertlik Sınıfı (HBW) | Tanım | Damga İşareti |

|---|---|---|---|

| R200 | 200-240 | Alaşımsız (C-Mn), ısıl işlem görmemiş. | Damga İşareti yok |

| R220 | 220-260 | Alaşımsız (C-Mn), ısıl işlem görmemiş. | ———— |

| R260 | 260-300 | Alaşımsız, ısıl işlem görmemiş. | —— ———— |

| R260Mn | 260-300 | Alaşımsız (C-Mn), ısıl işlem görmemiş. | ———— ———— |

| R320Cr | 320-360 | Alaşımlı (%1 Cr), ısıl işlem görmemiş. | ———— ———— ———— |

| R350 HT | 350-390 | Alaşımsız (C-Mn), ısıl işlem görmüş. | —— ———— ———— |

| R350 LHT | 350-390 | Alaşımsız (C-Mn), ısıl işlem görmüş. | —— ———— ———— —— |

| R370 CrHT | 370-410 | Alaşımlı (C-Mn), ısıl işlem görmüş. | —— ———— ———— ———— |

| R400HT | 400-440 | Alaşımsız (C-Mn), ısıl işlem görmüş. | ———— ———— ———— |

- EN13674-1 standardının 5 nolu tablosunda ise ray çeliklerinin kimyasal kompozisyonları ile mekanik özellikleri tanımlanmıştır. Ray çeliği olarak sıklıkla kullanılan bazı çeliklerin eriyik kompozisyonlarına dair tolerans aralıkları şu şekildedir

| R200 | R260 | R260Mn | R320Cr | R350HT | R370Cr HT | R400HT | |

|---|---|---|---|---|---|---|---|

| Karbon (C) | 0.40-0.60 | 0.62-.080 | 0.55-0.75 | 0.60-0.80 | 0.72-0.80 | 0.70-0.82 | 0.90-1.05 |

| Silisyum (Si) | 0.15-0.58 | 0.15-0.58 | 0.15-0.60 | 0.50-1.10 | 0.15-0.58 | 0.40-1.00 | 0.20-0.60 |

| Mangan (Mn) | 0.70-1.20 | 0.70-1.20 | 1.30-1.70 | 0.80-1.20 | 0.70-1.20 | 0.70-1.10 | 1.00-1.30 |

| Fosfor (P) | maks 0.035 | maks 0.025 | maks 0.025 | maks. 0.020 | maks. 0.020 | maks 0.020 | maks 0.020 |

| Kükürt (S) | maks 0.035 | maks 0.025 | maks 0.025 | maks. 0.025 | maks. 0.025 | maks 0.020 | maks. 0.020 |

| Krom (Cr) | maks 0.15 | maks 0.15 | maks 0.15 | 0.80-1.20 | maks. 0.15 | 0.40-0.60 | maks 0.030 |

- Alaşım elementlerinin ray çeliği özelliklerine olan etkisi[4]

- Karbon( C): Karbon çelik içerisindeki en önemli alaşım elementidir. Karbon içeriğinin artışı çeliğin mekanik dayanımını ve sertliğini artırır. Diğer taraftan karbonun artışı çeliğin tokluğunu, işlenebilirliğini ve kaynaklanabilirliğini olumsuz yönde etkiler. Yapı çeliklerinde kaynaklanabilirlik özelliği 0.20% C miktarından sonra kötüleşir. Ancak ray çeliklerindeki C miktarı (% 0.50- 1.00 arasında) bu miktarın çok daha üzerindedir. Bu nedenle ray çeliklerinin kaynaklanması çok daha zor olup özel gerekliliklere ihtiyaç duyar. Ek olarak, yüksek C içeriği malzemeyi gevrekleştirir.

- Mangan (Mn): Mn elementi çelik içerisindeki kükürdü(S) gidermek için ilave edilir. Mangan çeliğin işlenebilirliğini artırır. Buna ilave olarak mangan ilavesi çeliğin dayanımını (fakat C elementinden daha az bir etkiyle) ve çukurcuk korozyonuna karşı dayanımını artırır. Tüm bu nedenlerden dolayı Mn çelik içerisindeki en önemli alaşım elementlerinden birisidir. Ray çeliklerindeki alaşım elementi olmasının yanı sıra demiryolu makaslarında kullanılan göbekler de %1.0-1.4 C ile %11-14 arası Mn birleşimiyle imal edilirler. "Hadfield Çeliği" olarak adlandırılan bu çelikler östenitik yapıda olup yüksek tokluğa sahiptirler.

- Silisyum (Si): Silis çelik içerisinde her zaman mevcut olup Oksijeni bağlamakta kullanılır. %0.50'nin üzerindeki miktarlarda alaşım elementi olarak, bunun altındaki miktarlarda ise eşlik eden element olarak bulunur. Silis ilavesi ile akma dayanımının çekme dayanımına olan oranı yükselir.

- Krom (Cr): Alaşım elementi olarak Krom kullanılması çeliğin mekanik dayanımını artırırken tokluğun bir miktar azalmasına yol açar. Krom ilavesiyle sertleşebilirlik artacağı için çeliğin hızlı soğutulmasına ihtiyaç yoktur.

- Ray çeliği içinde safsızlığa yol açan elementler

- Fosfor (P): Fosfor elementi soğuk gevreklik gelişimine yol açacağı için zararlıdır. Soğuk çatlak çeliğin düşük sıcaklıklarda gevrekleşmesine verilen isimdir. İzin verilen maksimum Fosfor miktarı %0.0.25tir.

- Hidrojen (H): Hidrojen soğuk çatlak oluşumuna sebebiyet verdiği için zararlıdır.

- Oksijen (O): Oksitler şeklinde çelikte bulunan oksijen elementi mekanik özellikleri ve özellikle de kopma uzamasını düşürdüğü için zararlıdır.

- Kükürt(S): Sülfür de zararlı bir elementtir. Demir (Fe) ile birleşerek çelik içerisinde düşük ergime noktasına sahip FeS meydana getirir ve bu gevrekliğe sebep olur.

Makinalı ray alın kaynağı

[değiştir | kaynağı değiştir]Demiryollarında araçların üzerinde ilerlediği rayların her iki uçlarının diğer raylarla birleştiği yerlerin özel kaynak makineleri ile birbirine kaynatılmasıdır. Bu sayede raylar üzerinden araçlar geçerken bu birleşme yerlerinde oluşan sesler ve sarsıntılar engellenmiş olur. Kaynak sırasında her iki ray başı bu özel makine içerisinde yüksek bir ısıda ergime noktasına kadar ısıtılır. Ergime noktasında öndeki ray 4–5 cm civarında arkadaki rayın içerisine çekilir ve ardından ısıtma işlemi durdurulur. Doğal soğuma gerçekleşip raylar soğuduğunda ise kaynak yapılan yer kalın ve ince taşlama ile düzeltilir.

Kaynak yapılmadan önce ray stresi alınır, stres alınma işlemi rayın bulunduğu ortamın senelik ortalama sıcaklığı yani optimum(nötr) sıcaklığın olduğu değere göre ray uzunluğu, rayın o anki sıcaklığı ile optimum sıcaklık arasındaki fark çarpılarak uzama miktarı bulunur, bu miktar dahilinde ray hidrolik makine ile çekilerek stresi alınır daha sonra kaynak yapılır.

Uzama Miktarı Hesabı : ΔL='α*Δt*L'

ΔL= Uzama miktarı

α= Çeliğin zama kat sayısı (1.15*10ᴧ-5)

Δt= Sıcaklık farkı (ray sıcaklığı ile nötr sıcaklık farkı)

L =Ray boyu

Kaynakça

[değiştir | kaynağı değiştir]- ^ Winchester, Clarence (1936). "The permanent way". Railway Wonders of the World. ss. 331-338. 1 Temmuz 2017 tarihinde kaynağından arşivlendi. Erişim tarihi: 5 Temmuz 2017.

- ^ Fendrich, Lothar; Fengler, Wolfgang (2013). "Handbuch Eisenbahninfrastruktur". doi:10.1007/978-3-642-30021-9.

- ^ "BS EN 13674-1:2011+A1:2017 Railway applications. Track. Rail Vignole railway rails 46 kg/m and above". www.en-standard.eu. 6 Ekim 2023 tarihinde kaynağından arşivlendi. Erişim tarihi: 21 Eylül 2023.

- ^ "Kennisbank Metallurgische Lassen ProRail". prorail-kennisbank-metallurgische-lassen.nl. 6 Ekim 2023 tarihinde kaynağından arşivlendi. Erişim tarihi: 21 Eylül 2023.

Dış bağlantılar

[değiştir | kaynağı değiştir]- Table of North American tee rail (flat bottom) sections

- ThyssenKrupp handbook, Vignoles rail

- ThyssenKrupp handbook, Light Vignoles rail

- Track Details in photographs[ölü/kırık bağlantı]

- "Drawing of England Track Laying in Sections at 200 yards an hour" Popular Mechanics, December 193018 Mayıs 2016 tarihinde Wayback Machine sitesinde arşivlendi.

- Railway technical

| Tren ile ilgili bu madde taslak seviyesindedir. Madde içeriğini genişleterek Vikipedi'ye katkı sağlayabilirsiniz. |