Termik santral

Termik santral, ana işletici makinesi buhar gücüyle çalışan güç santralıdır. Isıtılan su buhara dönüştürülerek bir elektrik üretecini süren buhar türbinini döndürmekte kullanılır. Türbinden geçen buhar Rankine çevrimi denilen yöntemle bir yüzey yoğunlaştırıcıda yoğunlaştırılırak geri suya dönüştürülür. Termik santralların tasarımları arasındaki en büyük farklılık kullandıkları yakıt tiplerine göredir. Bu tesisler ısı enerjisini elektrik enerjisine dönüştürmekte kullanıldığından bazı kaynaklarda enerji dönüşüm santrali olarak da geçer.[1] Bazı termik santrallar elektrik üretmenin yanı sıra endüstriyel ve ısıtma amaçlı ısı üretimi, deniz suyunun tuzdan arındırılması gibi amaçlarla da kullanılır. İnsan üretimi CO2 emisyonunun büyük kısmını oluşturan fosil yakıtlı termik santralların çıktılarını azaltma yönünde yoğun çabalar harcanmaktadır.[2]

Genel bakış

[değiştir | kaynağı değiştir]Kömürlü, nükleer, jeotermal, güneş ve çöp santrallerinin hemen tamamı, ayrıca doğalgaz santrallarının pek çoğu termik santraldır. Doğalgaz çoğunlukla kazanlar ve gaz türbinlerinde yakılır. Gaz türbininden çıkan ısı kombine bir çevrimli bir tesiste toplam verimliliği artıracak şekilde buhar oluşturmada kullanılabilir. Kömür, fueloil ve doğalgaz santralları çoğunlukla fosil yakıtlı güç santralları olarak adlandırılırlar. Bazı biyokütle yakıtlı termik santrallar da aynı kategoriye konulurlar. Nükleer olmayan ve kojenerasyon kullanılmayan termik santrallar için konvansiyonel güç santralı terimi de kullanılır..

Ticari elektrik tesisleri olan güç santralları genellikle büyük ölçekli inşa edilir ve kesintisiz işletim için tasarlanır. Elektrik güç üretim tesislerinde tipik olarak 50 Hz ya da 60 Hz şebeke frekansında alternatif akım üreten üç fazlı üreteçler kullanılır. Bazı büyük kuruluşların, özellikle de başka maksatlar için buhar üretimi yapıyorlarsa kendi tesislerini ısıtmada ya da elektrik ihtiyaçlarını karşılamada kullandıkları özel güç santralları vardır. Buharlı güç santralları büyük gemilerde de kullanılmıştır ve günümüzde de kullanılmaktadır. Buharlı gemilerdeki güç santrallarının türbinleri genellikle dişli kutuları üzerinden geminin pervanelerine bağlıdırlar. Böyle gemilerdeki buhar santralları ayrıca elektrik üreteçlerini süren daha küçük türbinlere de buhar sağlarlar. Gemi üzerindeki buhar santralları fosil ya da nükleer yakıtlı olabilir. Nükleer yakıt kullanılarak elde edilen itici güç birkaç istisna dışında sadece deniz kuvvetlerine ait gemilerde kullanılır. Dünya genelinde buhar türbini kullanarak ürettiği elektrik ile itici güç sağlayan bir düzineye yakın turboelektrik gemi olmuştur.

Sıklıkla kojenerasyon tesisi de denilen kombine ısı ve güç santralları hem ısı hem de elektrik enerjisi üretirler. Buhar ve sıcak su uzun mesafelere borularla taşındığında enerjisini kaybeder, dolayısıyla ısı yoluyla enreji aktarımı yalnızca gemi, endüstriyel tesis, yakın binaların ısıtılması gibi kısa mesafelerde verimlidir.

Tarihçe

[değiştir | kaynağı değiştir]Pistonlu buhar makineleri özellikle James Watt tarafından yapılan büyük yenilikler sayesinde 18nci yüzyıldan beri mekanik güç kaynakları için kullanılmaktadır. 1882 yılında, ticari amaçlı ilk merkezi elektrik üretim istasyonları olan New York'taki Pearl Street İstasyonu ile Londra'daki Holborn Viaduct enerji istasyonununda da pistonlu buhar makineleri kullanılmaktaydı. Buhar türbini'nin geliştirilmesi daha büyük ve verimli merkezi üretim santrallarının yapılmasına olanak verdi. 1892 yılında pistonlu buhar makinelerine alternatif olan buhar türbinleri daha yüksek hızlara sahip olmaları ve hızlarının daha kararlı olarak ayarlanabilmesi sayesinde ortak çıkışı besleyen senkron paralel jeneratörlerin çalıştırılabilmesine olanak sağlamışlardır.[3] Yaklaşık olarak 1905 yılından sonra büyük merkezi enerji santrallarındaki pistonlu buhar makinelerinin yerini tamamen buhar türbinleri almıştır. Tarihte kullanılan en büyük pistonlu motor-jeneratör setleri 1901 yılında Manhattan Yükseltilmiş Demiryolu için üretilmiştir. On yedi adet ünitenin her biri yaklaşık 500 ton ağırlığında, 6000 kilowatt gücündeydi ve aynı katalog değerindeki bir türbin setinden yaklaşık %20 daha hafifti.[4]

Doğaya etkileri

[değiştir | kaynağı değiştir]Hava Kirliliği

[değiştir | kaynağı değiştir]Atmosfere bırakılan veya termik santrallerden çıkan atıkların çevre üzerinde etkileri olduğu gibi insanların üzerinde de önemli etkileri vardır.[2]

Su Kirliliği

[değiştir | kaynağı değiştir]Termik santrallerde buhar üretme, soğutma ve temizleme işlemleri için önemli miktarda su kullanılmaktadır. Termik santrallerde tüketilen soğutma sularının santralin makinelerine zarar vermelerini engellemek amacıyla, kullanılmadan önce çeşitli kimyasal işlemlerden geçirilmektedir.

Termik santrallerde yakma işlemi sonucunda önemli miktarda yüksek basınca ve sıcaklığa sahip buhar üretilmekte ve elektrik üretiminde bu buhar kullanılmaktadır. Buharın tribünleri çevirmesinden sonraki sıcaklığı da oldukça yüksektir. Termik santrallerde atık olarak çıkan ısının yaklaşık %15’i baca gazı içinde, %85’i ise su ile dış ortama bırakılmaktadır. Atık suların tekrar kaynağa döndürülmesi bu kaynakta kirliliğin artmasına neden olmaktadır.

Termik santrallerin doğal çevre üzerindeki olumsuz etkilerinden bir diğeri de yakma sonucunda veya baca gazı desülfürizasyon tesislerinden çıkan küllerin su kaynakları üzerinde yarattığı kirlenmedir.

Toprak Kirliliği

[değiştir | kaynağı değiştir]Türkiye’deki linyitlerde önemli miktarda radyoaktif madde ile zehir etkisi yaratan elementler bulunmaktadır. Bu elementler ve radyoaktif maddeler yıkanma ile kömürün bileşiminden uzaklaştırılamamaktadır. Bu linyitlerin yakılmasıyla söz konusu radyoaktif maddeler baca gazları arasında partikül halinde veya kazandan çıkan diğer küllerle birlikte atılmaktadır. Afşin-Elbistan linyitleri üzerinde yapılan araştırmada Uranyum, Potasyum, Radyum ve Toryum gibi seçilmiş radyonük-loidlerin belirlenen yoğunlukları, literatürde yer alan kömürlerin ve dünya kabuğunun ortalama değerinin çok üzerinde olduğu tespit edilmiştir. Söz konusu elementler sadece yüzey ve yer altı sularını kirletmemekte, aynı zamanda toprağın kirlenmesine de neden olmaktadır.

Canlılar üzerinde yarattığı etkiler

[değiştir | kaynağı değiştir]Özellikle baca gazı desülfürizasyon tesisi olmayan veya arızalanarak devre dışı kalmış olan tesislerden, büyük oranlarda kükürt dioksit çıkışı olmaktadır. Söz konusu gazın canlılar üzerinde birçok olumsuz etkisi vardır. Bunlardan birisi, bitkiler üzerindeki etkisidir.

Linyitle çalışan termik santrallerin aktif hale geçmesiyle ormanlarda kirleticilerin birikimli etkisi söz konusu olmaktadır. Bu etki çam gibi iğne yapraklı ağaçların iğne yapraklarında kükürt birikimi ve ağaçların yıllık büyüme halkalarında da daralma olarak ortaya çıkmaktadır. Sonuçta zararlı gaz etkisi hem bitki örtüsünün gelişimini yavaşlatarak kesintiye uğratmakta hem de odun üretiminde verim ve hasılat kaybına neden olmaktadır.

Yeni yapılan bir termik santral yılda ortalama 1,6 milyon ton taban külü ve uçucu külü dünyaya aktarmakta;[kaynak belirtilmeli] ayrıca kükürt dioksit ve zehirleyici etkisi olan karbon monoksit salgılamaktadır. Bu gazların yarattığı çevre sorunları canlı yaşamını olumsuz etkiler. Hava, su ve toprak kirliği tarımsal verim düşürür; hayvancılığı azaltır; insanlarda kanser vakalarını arttırır. İnsan sağlığına etkiler, öncelikle ermik santral ve kömür işletme sahalarında çalışanlar üzerinde görülmektedir.[5]

Arazi kullanımı üzerindeki etkileri

[değiştir | kaynağı değiştir]Elektrik santrallerinin arazi kullanımı üzerinde de bazı etkileri vardır. Termik santrallerinde kullanılan birincil enerji kaynağının depolanması, bir sorun olarak belirmektedir. Linyitle çalışan termik santrallerinde özellikle düşük kaliteli linyitlerin değerlendirilmesi amaçlanmaktadır. Linyit üretimi, yatağının özelliğine göre açık veya kapalı işletme şeklinde yapılmaktadır. Özellikle açık linyit işletmelerinin çevreyi daha fazla olumsuz etkilediği bilinmektedir.

Birincil enerji kaynağının depolanması dışında termik santrallerinde çıkan büyük miktardaki küllerin imhası da her zaman sorun olmaktadır. Günlük olarak çıkan kül miktarının fazla olması geniş alanların kül depolama alanı olarak kullanılmasını gerektirmektedir. Küllerin ağır metal ve radyoaktif elementlerce kirlenmiş olma olasılığı da vardır. Bu durum, kül depolama alanlarının özenle seçilmesini, toprak ve su kaynaklarının kirlenmesini engelleyecek tedbirlerin alınmasını zorunlu kılmaktadır.[6]

Verimlilik

[değiştir | kaynağı değiştir]Konvansiyonel bir termik santral için satılabilir enerjinin yakılan yakıtın ısıtma değerine olan yüzdesi olarak nitelendirilen enerji verimliliği tipik olarak %33 ila %48 aralığındadır. Tüm ısı makineleri termodinamik kurallarına bağımlı olduğundan bu verimlilik değerleri limitlidir. Enerjinin geri kalanı tesisi ısı olarak terkeder. Atık ısı bir yoğunlaştırıcıdan geçirildikten sonra soğutma suyu kullanılarak ya da soğutma kuleleri ile atılır. Atık ısının ısıtma amaçlı kullanıldığı tesislere kojenerasyon tesisi denilir. Genellikle büyük miktarda doğalgaz rezervi bulunan ve kıt tatlısu kaynaklarına sahip çöl ülkelerinde termik santralların bir yan işlevi de deniz suyunun tuzdan arındırılmasıdır.

Carnot verimlilik kuralına göre buharın ısısı yükseltilerek verimlilik artırılabilir. Alt kritik seviyedeki fosil yakıtlı santralların verimliliği yaklaşık %36–%40 aralığındadır. Süper kritik seviyedeki santrallar %40 ve üstü, yeni ultra kritik seviye tasarımlı santrallarda ise bu rakam %48'e kadar ulaşabilmektedir. Su için kritik nokta olan 705 °F (374 °C) ve 3212 psi (22.06 MPa) değerinin üzerinde ise sudan buhara doğru bir faz değişimi olmaz, sadece yoğunlukta kademeli bir düşüş olur.

Mevcut nükleer santralların basınçlı kazanları çok büyük olduğundan ve tüm nükleer yakıt çubukları burada bulunduğu için kömürlü santrallardan daha düşük ısı ve basınç seviyelerinde işletilmek zorunluluğu vardır. Reaktörün büyüklüğü ulaşılabilecek basınç seviyesini limitler. Bu nedenle nükleer santralların termodinamik verimliliği %30-32 civarındadır. Çok Yüksek Isılı Reaktör, Gelişmiş Gaz Soğutmalı Reaktör, Süper Kritik Su soğutmalı Reaktör gibi bazı ileri tasarımlar kömürlü santrallarla kıyaslanabilecek termodinamik verimlilik seviyelerine ulaşabilmektedir.

Elektrik Maliyeti

[değiştir | kaynağı değiştir]Bir termik santralda üretilen elektrik enerjisinin maliyeti yakıt maliyeti, tesisin kurulum masrafları, işçi maliyetleri, bakım, hammadde girişi ve atık maliyetlerinin toplamıdır. Çevresel etkilerin ekonomik, sosyal ve sağlık üzerine olan maliyetleri gibi dolaylı maliyetler hesaplanmamakla beraber belirli bir çevre etkisi kıymeti takdir edilmelidir.

Tipik bir kömürlü termik santral

[değiştir | kaynağı değiştir]

| 1. Soğutma kulesi | 10. Buhar kontrol valfi | 19. Süperfırın |

| 2. Soğutma suyu pompası | 11. Yüksek basınçlı buhar türbini | 20. Enerjili akım fanı |

| 3. 3-fazlı Enerji nakil hattı | 12. Gazdan arındırıcı | 21. Tekrar ısıtıcı |

| 4. Yükseltici trafo (3-fazlı) | 13. Besleme suyu ısıtıcısı | 22. Yanma hava girişi |

| 5. Elektrik üreteci (3-faz) | 14. Kömür taşıyıcı | 23. Ekonomizör |

| 6. Düşük basınç buhar türbini | 15. Kömür besleme hunisi | 24. Hava önısıtıcı |

| 7. Yoğuşma pompası | 16. Kömür öğütücü | 25. Elektroststik filtre |

| 8. Yüzey yoğunlaştırıcı | 17. Buhar fıçısı | 26. Endüklenmiş akım fanı |

| 9. Orta basınç buhar türbini | 18. Kül hunisi | 27. Baca |

200 MW ve üzeri tesislerde fanlar, önısıtıcılar, kül kollektörleri gibi sistemin önemli komponentleri yedekli olarak kurulup kullanılır. Bazı 60 MW santrallarda bir yerine iki kazan bulunabilir.

Kazan ve buhar döngüsü

[değiştir | kaynağı değiştir]

Fosil yakıtlı güç tesislerinde fosil yakıtı yakıp suyu ısıtarak buhar elde edilen fırına buhar kazanı denir.

Nükleer enerji santralinde ise buhar kazanı, bir Basınçlı Su Reaktörü (Pressurized Water Reactor - PWR) içinde primer (reaktör ünitesi) ile sekonderi (buhar ünitesi) termal yoldan birbirine bağlayan özel bir çeşit ısı eşanjörü'nü ifade eder. Kaynar Su reaktörü (Boiling Water Reactor - BWR) olarak adlandırılan nükleer reaktör tipinde ise su doğrudan reaktör içinde kaynatılır ve ayrı bir buhar kazanı yoktur.

Bazı endüstriyel tesislerde ısı geri kazanımlı buhar jeneratörü (heat recovery steam generator - HRSG) olarak bilinen ve bir endüstriyel süreçte oluşan ısıyı buhar üretmek için kullanan ısı eşanjörleri de bulunmaktadır. Bir buhar kazanı elektrik üretecini süren buhar türbininin ihtiyaç duyduğu yüksek saflık, basınç ve sıcaklıkta buhar üretmelidir.

Jeotermal tesisler doğal yollardan oluşan su buharını kullandıklarından kazana ithiyaçları yoktur. Jeotermal buhar fazlasıyla korozifse ya da çok miktarda katı partikül içeriyorsa ısı eşanjörleri kullanılabilmektedir.

Fosil yakıtlı bir buhar kazanı ekonomizör ve buhar fıçısı ile buhar üretici tüpler ve süperısıtıcı boru demetlerinden oluşan bir fırından meydana gelir. Kazanda aşırı basınç oluşmasını önlemek için uygun yerlere gerekli güvenlik valfleri konulmuştur. Hava ve baca gazı yollarında kullanılan ekipmanlar arasında enerjili akım fanı, hava önısıtıcısı, kazan ocağı, endüklenmiş akım fanı, kül hunisi, filtreler ve baca(lar) bulunur.[7][8][9]

Besleme suyu ısıtılması ve gazdan arındırma

[değiştir | kaynağı değiştir]Buhar kazanında kullanılan besleme suyu yanan yakıttan elde edilen ısı enerjisini buhar türbinini döndüren mekanik enerjiye dönüştürmede kullanılır. Toplam besleme suyu geri dönüştürülmüş yoğuşturulmuş su ve arıtılmış sudan oluşur. Temas ettiği materyaller yüksek ısı ve basınçta korozyona meyilli olduğundan arıtılmış su kullanılmadan önce ileri derecede arıtma sürecinden geçer. Su yumuşatıcılar ve iyon dönüşümlü demineralizatörlerden oluşan bir sistem suyu o derece arı hale getirir ki 0.3-1.0 mikrosiemens/cm aralığındaki iletkenlik katsayısı ile su neredeyse bir yalıtkan haline gelir. 500 MW'lık bir tesiste saflık kontrolü için buhar fıçısından alınan suyun yerine konulan ve sistemdeki küçük kaçakları telafi etmek için elkenen arıtılmış suyun akış miktarı yaklaşık olarak 7.6 litre/saniye mertebesindedir.

Besleme suyu çevrimi buhar türbinlerinden geçtikten sonra yoğunlaştırılan suyun yüzey yoğunlaştırıcıdan pompalanması ile başlar. Tam yükle çalışan 500 MW'lık bir tesiste yoğunlaştırılmış su akış oranı yaklaşık 400 litre/saniye mertebesindedir.

Su basıncı iki aşamada artırılır ve altı ya da yedi adet orta seviye besleme suyu ısıtıcısından geçer. Her noktada ısınan suyun buharı türbinlerdeki uygun bir borudan tahliye edilir ve her aşamada sıcaklığı artar. Tipik olarak bu bir seri besleme suyu ısıtıcısı arasında ve ikinci basınç oluşturma aşaması öncesinde yoğuşmuş ve arıtılmış su karışımı suyun içinde çözünmüş olan havayı alan ve paslandırıcı mineralleri ayrıştıran bir gaz alıcıdan geçer.[10][11] Bu noktadan sonra suyun içinde kalan oksijen miktarını 5 ppb'in altına indiren hidrazin adlı kimyasal eklenebilir, ayrıca amonyak, morfolin gibi pH kontrol araçları eklenerek asidite, dolayısıyla korozif etkisi azaltılabilir.

Kazanın çalışması

[değiştir | kaynağı değiştir]Kazan yaklaşık 50 fit (15 m) genişliğinde ve 130 fit (40 m) yüksekliğinde dikdörtgen bir fırındır. Duvarları yaklaşık 2,3 inç (58 mm) çapında çelikten yüksek basınç tüpleri ile ağ gibi sarılıdır.

Toz haline getirilen kömür fırının dört köşesinde veya bir ya da karşılıklı iki duvar boyunca yerleştirilmiş yakıcılara doğru hava ile püskürtülür, ortada büyük bir ateş topu oluşturacak şekilde hızla tutuşturularak yakılır. Ateş topundan yayılan termal radyasyon, fırın çeperlerindeki tüplerde bulunan suyu ısıtır. Fırın içinde su dikey ekseinin üç ya da dört misli yol katedecek kadar dolaştırılır. Fırın içinde dolaşan su ısıyı emer ve buhara dönüşür. Fırının üst kısmındaki bir fıçının içinde buhar sudan ayrıştırılır. Sudan ayrılan buhar yanan gazların en sıcak olduğu bölgede asılı olan süper sıcak tüpler üzerinden türbine yollanır. Bu tüplerden geçirilen buharın ısısı yaklaşık 1.000 °F (538 °C)'ye kadar yükseltilir.

Linyit kömürü yakan tesisler Almanya'dan Avustralya'ya ve Kuzey Amerika'ya kadar geniş bir coğrafyada kuruludur. Linyit maden kömüründen çok daha ham bir kömür türüdür. Daha düşük kalorilidir ve eşdeğer ısı enerjisi üretebilmek için çok daha geniş bir fırın gereklidir. Bu kömürler %70'e kadar su ve kül ihtiva edebilirler, bu nedenle daha düşük fırın sıcaklıkları oluşturur ve daha güçlü endüklenmiş akım fanları gerektirirler. Ateşleme sistemleri de maden kömürü kullanılan tesislerden farklı tasarlanır. Tipik olarak sıcak gazlar fırından atıldıkları noktada gelen kömür tozu ile karıştırılıp fırına verilir.

Suyu buhara çevirmede gaz türbini kullanan tesisler ısı geridönüşümlü buhar kazanı (heat recovery steam generator - HRSG) olarak adlandırılan kazanlar kullanırlar. Gaz türbinlerinden çıkan atık ısı süper sıcak buhar oluşturmada kullanılır ve daha sonra geleneksel su-buhar çevrimi uygulanır.

Fırın ve buhar fıçısı

[değiştir | kaynağı değiştir]Su kazana ekonomizör denilen bölümden alınır. Ekonomizörden buhar fıçısına geçen su indirici borulardan su duvarlarının altındaki giriş başlıklarına gider. Bu başlıklardan su duvarları boyunca yükselen suyun bir kısmı buhara dönüşür ve bu su-buhar karışımı tekrar buhar fıçısına girer. Aşağı inen suyun yoğunluğu ısınıp yukarı çıkan su-buhar karışımından fazla olduğundan bu süreç doğal çevrim ile dönebilir ya da pompalarla desteklenebilir. Buhar fıçısında ayrıştırılan su indirici borulara geri döner, buhar ise içinde kalan su zerreciklerinden ayrılmak için bir dizi buhar ayırıcı ve kurutucudan daha geçer. Kurutulan buhar buradan sonra süper ısıtıcı borulardan yoluna devam eder.

Fırının yardımcı ekipmanları arasında kömür besleme nozılları ve ateşleme tabancaları, kurum temizleme üfleçleri, su kesicileri ve fırının içini gözlemek için gözlem noktaları (fırın duvarlarında) bulunur. Yanıcı gazların fırın içinde birkerek fırını patlatmasını engellemek için kömür yakılmadan önce bu gazlar yanma bölgesinden tahliye edilir.

Süper ısıtıcı borular ve başlıklarda olduğu gibi buhar fıçısında da ilk başlatmada gerekli olan hava drenaj delikleri vardır.

Süper ısıtıcı

[değiştir | kaynağı değiştir]Fosil yakıtlı güç tesislerinin çoğunda fırın içinde bir süper ısıtıcı bölümü bulunur. Buhar fıçı içindeki kurutucu ekipmanlardan sonra fırın içindeki bir dizi süper ısıtıcıya geçer. Burada buhar tüplerin dışındaki sıcak gazlardan bir miktar daha ısı emer ve doyum sıcaklığına erişir. Süper ısıtılmış buhar daha sonra ana buhar borularından yüksek basınç türbinine girer.

Nükleer güçlü buhar tesislerinde bu kısımlar bulunmaz ama doymuş buhar üretimi başka yollarla yapılır. Deneysel amaçlı nükleer tesisler toplam işletme giderini düşürmek amacıyla fosil yakıtlı süper ısıtıcılarla donatılmıştır.

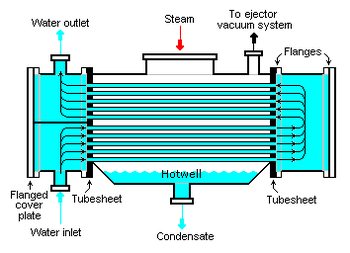

Buhar yoğuşturma

[değiştir | kaynağı değiştir]Türbin çıkışından gelen buhar sisteme geri pompalanmak üzere yüzey yoğunlaştırıcıda yoğuşturulur. Yüzey yoğunlaştırıcının ısısı düşürüldükçe egzoz buharın basıncı düşer ve Rankine çevrimi verimliliği artırılır.

Yüzey yoğunlaştırıcı bir kabuk ve içinde soğutma suyu dolaştırılan tüplerden oluşan bir ısı dönüştürücüdür.[8][12][13][13][14] Yandaki diyagramda görüldüğü gibi düşük basınç türbininden gelen egzoz buharı tüperin üzerinden geçerek su haline geldiği kabuğa girer. Bu tip yoğunlaştırıcılar buharın içindeki hava ve gazları atmak ve vakum sağlamak için buhar ejektörleri ya da yıldız motorlu aspiratörler kullanırlar.

Yoğuşturulan buharda en düşük basıncı ve dolayısıyla en iyi verimi elde etmek için yoğuşturucu sıcaklığı en düşük kullanılabilir seviyede tutulmalıdır. Yoğunlaştırıcı sıcaklığı hemen her zaman, suyun buhar basıncının atmosferik basınçtan çok düşük olduğu 100 °C'den aşağıdaki sıcaklıklarda tutulduğundan yoğunlaştırıcı genellikle vakum basıncında çalışır. Bu sebeple kapalı devre içine yoğuşmamış hava kaçağı engellenmelidir.

Tipik olarak soğutma suyu, buharı 35 °C (95 °F) seviyesinde yoğunlaştırdığından yoğunlaştırıcıda 2-7kPa gibi bir mutlak basınç ve atmosferik basınca oranla -95kPa gibi bir vakum seviyesi oluşur. Su buharı yoğunlaştığında hacminde oluşan büyük düşüş sisteme yeni buhar emilmesini sağlayan vakumu meydana getirir ve türbinlerden alınan verim artar.

Burada sınırlayıcı faktör soğutma suyu sıcaklığıdır ve bu da güç santralının kurulduğu bölgenin iklim koşullarıyla ilgilidir (kış döneminde türbin limitlerinin çok altında sıcaklıklara erişilebilir ve türbin içinde aşırı yoğunlaşma meydana gelebilir). Sıcak iklim bölgelerinde kurulu santrallar yoğunlaştırıcıda kullanılan soğutma suyu ısındıkça üretimlerini kısmak zorunda kalabilirler, ne yazık ki bu durum da genellikle havalandırma ile yoğun yük talebi olan periyoda denk gelmektedir.

Yoğunlaştırıcı genellikle ya atmosfere gönderilen atık ısıyı engellemek için bir soğutma kulesinden gelen suyu ya da yakın bir nehir, göl ya da okyanustan alınan tek kullanımlık suyu kullanır.

Dolaşımdaki suyun soğutma kabiliyetinin korunması için fazla ısısının alınması gereklidir. Bu da soğutma suyu doğal çekişli, cebri çekişli ya da yandaki resimde görüldüğü gibi bir indüklenmiş çekmeli soğutma kulesine pompalanıp buharlaşma yoluyla fazla ısı atmosfere atılarak sağlanır. 500 MW'lık bir santraldaki soğutma suyunun dolaşım akış oranı tam yükte yaklaşık olarak 14.2 m³/s kadardır.[15]

Yoğunlaştırma tüpleri korozyona dirençli olması için pirinç alaşımı ya da paslanmaz çelikten yapılır. Bununla birlikte soğutma suyu içindeki ısı transferini olumsuz etkileyen alg ya da bakteri içeriği ya da mineral birikimi nedeniyle ısıl verimleri düşebilir. Pek çok tesiste sistemi devre dışı bırakmadan içinden plastik sünger topları geçirerek boruları temizleyen temizleme sistemleri bulunmaktadır.

Yoğunlaştırıcıda kullanılan soğutma suyu değişime uğramadan, sadece ısısı artmış olarak ilk kaynağına geri döner. Eğer su soğutma kulesi değil de yerel bir kaynağa geri basılacaksa soğuk su ile karıştırılıp ısısı düşürülür.

Diğer bir tip yoğunlaştırma sistemi ise hava soğutmalı yoğunlaştırıcılardır. Çalışma prensibi radyatör ya da fanlara benzer. Türbinden gelen atık ısı aralarında büyük bir fan ile hava dolaştırılan yoğunlaşturma tüplerinden geçer. Buhar, su-buhar döngüsünde yeniden kullanılmak üzere suya dönüştürülür. Hava soğutmalı yoğunlaştırıcılar tipik olarak su soğutmalı sistemlerden daha yüksek sıcaklıklarda çalışır. Sudan tasarruf etmekle birlikte çevrimin verimliliğinden feragat edilir, bu da üretilen her bir megawatt elektrik için daha fazla karbondioksit salınımı anlamına gelmektedir.

Yoğunlaştırıcının alt kısmında biriken su güçlü pompalar kullanılarak yeniden su-buhar çevrimine gönderilir.

Tekrar ısıtıcı

[değiştir | kaynağı değiştir]Santral fırınları tüpler dışında sıcak baca gazları ile ısıtılan tüpler içeren bir ilave ısıtıcı bölümü olabilir.Yüksek basınç türbini gelen egzoz buhar ara ve daha sonra düşük basınç türbini sürüş önce daha fazla enerji toplamak için bu ısıtılan borular içinden geçirilir.

Hava yolu

[değiştir | kaynağı değiştir]Dış fanlar yanma için gereken havayı sağlar. Birincil fan gerekli havayı atmosferden alır ve hava, yanmanın daha verimli gerçekleşmesi için ön ısıtıcıda ısıtılır. Fırın duvarına hava ağızlıklarıyla iletilir.

The induced draft fan assists the FD fan by drawing out combustible gases from the furnace, maintaining a slightly negative pressure in the furnace to avoid backfiring through any closing.

Buhar türbinli üreteç

[değiştir | kaynağı değiştir]

Türbinli üreteç ortak bir mil üzerinden birbirlerine ve bir üretece bağlanmış bir seri buhar türbininden oluşur. Buhar giriş tarafında bir yüksek basınçlı türbin bulunur, onu bir orta basınçlı türbin, iki adet düşük basınç türbini ve üreteç izler. Türbinlerden geçirilen buhar basınç ve termal enerji kaybeder ve hacmi artar. Kalan buhar basıncından enerji elde edebilmek için her aşamadaki türbinlerin çapı ve bıçak uzunlukları artar. Toplam dönen kütle 200 metrik ton ve 100 fit (30 m) uzunluğu aşabilir. Bu öylesine büyük bir kütledir ki mildeki ufak bir eğrilik bile sistemi dengesizleştireceğinden enerji üretimi olmadığı zamanda bile 3 devir/dk gibi yavaş bir hızda dönmeye devam etmesi gerekmektedir. Çok hayati olan bu işlem tesisteki acil durum besleme akülerinin beş temel işlevinden birsidir. Diğer işlevleri ise acil durum aydınlatması, iletişim beslemesi, tesis alarmları beslemesi ve turboüreteç yağlama beslemesidir.

Kazandan gelen süper sıcak buhar 14-16 inç (360-410 mm) çapında borular ile yüksek basınç türbinine aktarılır ve bu aşamadan geçtikten sonra basıncı 600 psi ile sıcaklığı 600 °F (316 °C) ye kadar düşer. 24-26 inç (610-660 mm) çapında borulardan türbini terkeden buhar tekrar kazana döner ve süper sıcak tüplerden geçirilerek 1.000 °F (538 °C) ye kadar ısıtılır. Yeniden ısıtılmış buhar orta basınç türbinine gönderilir. Buradan basıncı ve sıcaklığı düşerek çıkan buhar doğrudan uzun bıçaklı düşük basınç türbinlerine aktarılır ve nihai olarak yoğunlaştırıcıya döner.

Üreteç 30 fit (9,1 m) uzunluğunda ve 12 fit (3,7 m) çapındadır. Sabit bir stator ve hareketli rotordan oluşur. Her biri kilometrelerce uzunluğunda bakır sargılarla örülmüştür - kalıcı mıknatıs kullanılmaz. Üreteç 24,000 volt gerilimde 21,000 ampere kadar alternatif akım (504 MWe) üretebilir ve elektrik şebekesine senkron olarak 3,000 ila 3,600 devir/dk aralığında döner. Rotor hidrojen gazı ile soğutulan yalıtılmış bir hücrede döner. Hidrojen gazı bilinen en yüksek ısı transfer katsayısına sahiptir ve viskozitesi düşük olduğundan sürtünme kaybı azdır. İlk başlatmada bölme önce karbondioksit gazı ile doldurulup daha sonra hidrojen gazı basılarak içeride yüksek derecede patlayıcı hidrojen-oksijen karışımı oluşması engellenir.

Şebeke frekansı Kuzey Amerika'da 60 Hz, Avrupa, Okyanusya, Asya ve Afrika'nın çoğu kesiminde 50 Hz'dir (Kore ve Japonya'nın belirli kesimleri istisnadır). Türbinler bir çalışma hızına göre optimize edildiğinden, istenilen şebeke frekansı büyük türbinlerin tasarımında etkilidir.

Üretilen elektrik enerjisi transmisyon seviyelerine yükseltilmek üzere dağıtım tesisine aktarılır.

Buhar türbinli üreteçlerin performans olarak tatminkâr ve güvenli olarak çalışmasını sağlayan yardımcı sistemler mevcuttur. Dönen ekipman olarak buhar türbinli üreteçlerin ağır ve geniş çaplı milleri olur. Millerin desteklere gereksinimi olması yanında dönerken sabit durmasının da sağlanması gereklidir. Dönme esnasında sürtünmeyi azaltmak için millerde çok sayıda mekanik dişli düzeneği kullanılır. Milin içinde döndüğü kutudaki dişliler sürtünmesi düşük malzeme ile kaplanır. Yağlama ile mil ve dişli yüzeyleri arasındaki sürtünme daha da azaltılır ve aşırı ısınma engellenir.

Yanmış gaz çıkışı ve arıtma

[değiştir | kaynağı değiştir]Yanmış gazlar kazanı terkederken ısıyı tutup içeri giren taze havaya karıştıran metal file şeklindeki düz bir döner sepet içinden geçer. Buna hava önısıtıcısı denir. Kazandan çıkan yanmış gazlar küçük kül parçacıkları ihtiva eder. Ayrıca nitrojenin yanı sıra karbondioksit, kükürt dioksit ve nitrojen oksitler gibi yanma gazları da barındırır. Kül parçacıkları toz toplayıcı ya da elektrostatik filtreler ile ayrıştırılır. Ayrıştırılan kül bazen yan ürün olarak çimento üretiminde kullanılabilmektedir. Fakat bu temizlik işlemi sadece uygun teknoloji ile donatılmış tesislerde gerçekleşmektedir. Halihazırda kurulu olan kömürlü termik santralların çoğunluğunda bu sistem mevcut değildir. Avrupa Birliğinin yayınladığı yönetmelikler atık gaz kirliliğinin azaltılmasında etkili olmuştur. Japonya 30 yılı, Amerika Birleşik Devletleri 25 yılı aşkın süredir atık gaz arıtma teknolojisi kullanmaktadır. Çin ise son yıllarda kömürlü termik santrallardan kaynaklanan kirlilik ile boğuşmaktadır.

Kanunla zorunlu tutulması durumunda kükürt ve nitrojen oksit gibi kirlilik meydana getiren gazlar öğütülmüş kireç taşı ya da bulamaç haline getirilmiş başka bir alkalin bileşeni kullanan atık gaz temizleme sistemleri kullanılarak ayrıştırılır. Bazı sistemler atık gazları arıtmak için kimyasal katalizör de kullanabilir. Atık gaz bacasından yukarı doğru hareket eden yanmış gazların sıcaklığı çıkışta 50 °C (122 °F) ye kadar düşebilir. Tipik bir atık gaz bacasının yüksekliği kalan yanmış gaz içeriğinin atmosfere salınması için 150-180 metre (490-590 ft) kadar olabilir. Dünyadaki en yüksek atık gaz bacası 419.7m ile Kazakistan, Ekibastuz'daki GRES-2 termik santralının bacasıdır.

Birleşik Devletler ve diğer birkaç ülkede atık gaz bacası yüksekliğinin yerel hava kirliliği yönetmeliklerine uyumlu olması için atmosferik dağılma modellemesi[16] çalışmaları ile hesaplanması gereklidir. Birleşik Devletler'de ayrıca atık gaz bacası yüksekliğinin "İyi Mühendislik Uygulamaları(GEP)" nda belirtilen yüksekliklerle uyumlu olması gerekmektedir.[17][18] Mevcut atık gaz bacalarının GEP baca yüksekliğini aşması durumunda bu bacalar için yapılacak atmosferik dağılma modellemesi'nde gerçek baca yüksekliği yerine GEP baca yüksekliği kullanılmaktadır.

Kül toplama

[değiştir | kaynağı değiştir]Atık gazların içindeki kül fırın çıkışına endüklemeli fan öncesinde konulan elektrostatik filtreler, toz toplayıcılar ya da her ikisi birlikte kullanılarak ayrıştırılır. Filtrelerin altında toplama kaplarında biriken kül periyodik olarak boşaltılır. Genellikle kül pnömatik sistemler kullanılarak silolarda toplanır ya da kamyonlara ve demiryolu vagonlarına aktarılarak taşınır.

Dip külü toplanması ve bertaraf edilmesi

[değiştir | kaynağı değiştir]Fırının dibinde dip külünün biriktiği bir toplama kabı bulunur. Bu bölme fırından aşağı dökülen kül ve cürufun yatışması için su ile doldurulur. Cürufun öğütülüp depolama tesisine aktarımı için konveyör sistemleri de kurulmaktadır. Kül aspiratörleri ile kazan içi külden temizlenir.

Kaynakça

[değiştir | kaynağı değiştir]- ^ "Electricity". 20 Haziran 2018 tarihinde kaynağından arşivlendi. Erişim tarihi: 9 Nisan 2013.

- ^ a b Yükseliş ve Çöküş 2024: Küresel Kömürlü Termik Santral Takibi (PDF). Global Energy Monitor, Avrupa İklim Eylem Ağı (CAN Europe), Fosil Yakıtların Ötesi (Beyond Fossil Fuels), CREA, E3G, Reclaim Finance, Sierra Club, SFOC, Kiko Network, Bangladeş grupları, Trend Asia, ACJCE, Chile Sustentable, POLEN Transiciones Justas, Iniciativa Climática de México ve Arayara. 14 Nisan 2024 tarihinde kaynağından arşivlendi (PDF). Erişim tarihi: 11 Nisan 2024.

- ^ http://books.google.com/books?id=ZMw7AAAAIAAJ&pg=PA175&dq=central+station+steam+engine+turbine&hl=en&ei=uzfQTKX9EsKXnAfF2cSNBg&sa=X&oi=book_result&ct=result&resnum=6&ved=0CEMQ6AEwBQ#v=onepage&q=central%20station%20steam%20engine%20turbine&f=false The early days of the power station industry, Cambridge University Press Archive, pages 174-175

- ^ Maury Klein, The Power Makers: Steam, Electricity, and the Men Who Invented Modern America Bloomsbury Publishing USA, 2009 ISBN 1-59691-677-X

- ^ "TERMİK SANTRALLERDE KÖMÜR KULLANIMININ İNSAN SAĞLIĞI ÜZERİNDEKİ ETKİLERİ" (PDF). 24 Haziran 2021 tarihinde kaynağından (PDF) arşivlendi.

- ^ Şengül ARSLAN'nın (BÜYÜKGÜL) çalışmasından alıntıdır.

- ^ British Electricity International (1991). Modern Power Station Practice: incorporating modern power system practice. 3rd Edition (12 volume set). Pergamon. ISBN 0-08-040510-X.

- ^ a b c Babcock & Wilcox Co. (2005). Steam: Its Generation and Use. 41st edition. ISBN 0-9634570-0-4.

- ^ a b Thomas C. Elliott, Kao Chen, Robert Swanekamp (coauthors) (1997). Standard Handbook of Powerplant Engineering. 2nd edition. McGraw-Hill Professional. ISBN 0-07-019435-1.

- ^ "Pressurized deaerators". 3 Nisan 2013 tarihinde kaynağından arşivlendi. Erişim tarihi: 9 Nisan 2013.

- ^ "Tray deaerating heaters". 28 Ocak 2020 tarihinde kaynağından (PDF) arşivlendi. Erişim tarihi: 9 Nisan 2013.

- ^ a b Air Pollution Control Orientation Course 23 Ekim 2012 tarihinde Wayback Machine sitesinde arşivlendi. from website of the Air Pollution Training Institute

- ^ a b c Energy savings in steam systems 27 Eylül 2007 tarihinde Wayback Machine sitesinde arşivlendi. Figure 3a, Layout of surface condenser (scroll to page 11 of 34 pdf pages)

- ^ Robert Thurston Kent (Editor in Chief) (1936). Kents’ Mechanical Engineers’ Handbook (Onbirinci basım (İki cilt) bas.). John Wiley & Sons (Wiley Engineering Handbook Series).

- ^ EPA Workshop on Cooling Water Intake Technologies Arlington, Virginia 9 Mart 2008 tarihinde Wayback Machine sitesinde arşivlendi. John Maulbetsch, Maulbetsch Consulting Kent Zammit, EPRI. 6 May 2003. Retrieved 10 September 2006.

- ^ Beychok, Milton R. (2005). Fundamentals Of Stack Gas Dispersion (4. Edition bas.). author-published. ISBN 0-9644588-0-2. www.air-dispersion.com 16 Aralık 2014 tarihinde Wayback Machine sitesinde arşivlendi.

- ^ Guideline for Determination of Good Engineering Practice Stack Height (Technical Support Document for the Stack Height Regulations), Revised, 1985, EPA Publication No. EPA–450/4–80–023R, U.S. Environmental Protection Agency (NTIS No. PB 85–225241)

- ^ Lawson, Jr., R. E. and W. H. Snyder, 1983. Determination of Good Engineering Practice Stack Height: A Demonstration Study for a Power Plant, 1983, EPA Publication No. EPA–600/3–83–024. U.S. Environmental Protection Agency (NTIS No. PB 83–207407)

Dış bağlantılar

[değiştir | kaynağı değiştir]- Thermal Power Plant:Indian Context

- Conventional coal-fired power plant3 Eylül 2011 tarihinde Wayback Machine sitesinde arşivlendi.

- Power plant diagram23 Nisan 2011 tarihinde Wayback Machine sitesinde arşivlendi.

- Power Plant Reference Books

- Steam jet ejectors28 Eylül 2007 tarihinde Wayback Machine sitesinde arşivlendi.

- Steam jet ejector performance guidelines24 Ocak 2011 tarihinde Wayback Machine sitesinde arşivlendi.

- First28 Şubat 2014 tarihinde Wayback Machine sitesinde arşivlendi. and second28 Nisan 2012 tarihinde Wayback Machine sitesinde arşivlendi. video lectures by S. Banerjee on "Thermal Power Plants"